Современные атмосферные испарители криогенных жидкостей

К.А. Иванов, Н.В. Павлов, ООО «НПО Мониторинг»

С приходом из-за рубежа новых технологий, активно использующих все виды технических газов, высокими темпами в СНГ развивается рынок криогенного оборудования. Применение значительных объёмов технических газов, в том числе продуктов разделения воздуха и природного газа, требует создания систем хранения и газификации криогенных продуктов. Компанией «НПО Мониторинг» разработан собственный типоразмерный ряд атмосферных испарителей из продольно-оребрённой трубы специального профиля.

Использование трубы российского производства позволяет снизить стоимость продукции и оперативно реагировать на запросы рынка. В статье рассматриваются преимущества и основные характеристики испарителей, изготавливаемых из продольно-оребрённой трубы, а также особенности конструкций разработанного ряда изделий.

1. ВВЕДЕНИЕ

Эффективность отечественного производства, как показывает наш опыт, подчас ниже из-за того, что, в отличие от России, на западе исторически рачительнее относятся к ресурсам. Подтверждение тому - газификация сжиженных газов на российских промышленных предприятиях в осенне-зимний период с использованием значительных энергоресурсов (пар, электричество, природный газ, жидкое углеводородное топливо) для отогрева непрерывно работающих теплообменников.

В зарубежных странах, в том числе в регионах ничуть не уступающих России по суровости климата, из-за дороговизны ресурсов повсеместно используются атмосферные испарители. Ведущими компаниями разработаны эффективные приёмы эксплуатации систем газификации продуктов разделения воздуха, а также сжиженного природного газа (СПГ) с поочерёдным отогревом кантующихся атмосферных испарителей (фото 1).

Фото. 1. Атмосферные испарители в работе

Новый экономический вызов заставил отечественную промышленность пересмотреть свои подходы к использованию энергетических ресурсов, чтобы исключить их нерациональный расход. В связи с этим проявляется интерес к замене «неэкономичных» средств газификации на атмосферные испарители, что позволяет существенно снижать расходы при снабжении производств техническими газами.

В российской промышленности с 70-ых годов прошлого века при малых и средних расходах газифицируемого продукта (до 2000 нм3/ч) применялись атмосферные испарители, основными элементами которых являлись плоские паянные панели с внутренними каналами (фото 2) [1].

Фото 2. Плоская панель атмосферного испарителя

Изготовление таких панелей - трудоёмкий процесс с высоким процентом брака. Такие испарители к тому же недостаточно надёжны в эксплуатации, а после частого выхода из строя резьбовых соединений панелей - неремонтопригодны. Кроме того, собранные из панелей аппараты, имеют неэстетичный вид (фото 3).

Фото 3. Атмосферный испаритель панельного типа

В конце 80-ых годов прошлого века ОАО «Криогенмаш» была сделана попытка массового производства атмосферных испарителей из продольно-оребрённой трубы, аналогичных тем, что производятся в Европе и США. Выпуск продольно-оребрённой трубы был освоен во Всесоюзном институте лёгких сплавов (ВИЛС).

2. АНАЛИЗ РЫНКА

Наибольшее распространение в Европе, а также в России в последнее десятилетие получили испарители среднего (до 4,0 МПа) и высокого (до 20,0 МПа) давлений производства компаний «Cryonorm BV» (Голландия), «VRV Group» (Италия), «Vanzetti Engineering» (Италия) и «Chart-Ferox» (США-Чехия). Атмосферные испарители этих компаний отличаются высокой технологичностью, хорошими технико-экономическими показателями и отличным внешним видом (фото 4).

Фото 4. Атмосферный испаритель из продольно-оребренной трубы

Применение атмосферных испарителей ведущих компаний-производителей осложняется лишь двумя факторами:

- значительными затратами на их доставку в Россию — объём расходов на транспорт и таможенные сборы может даже превышать стоимость самого испарителя на заводе-изготовителе;

- частыми разрушениями испарителей в местах сварки крепёжных элементов во время транспортирования (особенно по территории РФ).

Для решения этих проблем требовалось организовать производство атмосферных испарителей из продольно-оребрённой трубы на территории РФ.

По этому пути пошла компания ООО «КриоВап» (г. Омск) - российско-голландское предприятие-производитель криогенных испарителей, созданное ООО «НТК «Криогенная техника» и «Cryonorm BV». Сборка испарителей осуществляется с использованием опыта и комплектующих известного голландского производителя криогенного оборудования «Cryonorm BV». Однако в связи с тем, что поставки комплектующих осуществляются из Европы, экономическая привлекательность таких испарителей на российском рынке заметно снижается.

Аналогичное, тоже совместное, белорусско-итальянское производство действует в г. Минске (СП «Белокрио»). Существующее упрощённое таможенное оформление произведённой в Беларуси продукции делает испарители СП «Белокрио», собираемые из европейских комплектующих, серьёзным конкурентом продукции ООО «КриоВап».

Анализ показывает, что наиболее эффективным решением стало бы производство алюминиевого профиля необходимой конфигурации и последующая сборка испарителей на территории РФ. Наша компания пошла именно по этому пути. После детального анализа преимуществ и недостатков выпускаемых в настоящее время профилей типа «снежинка» был разработан профиль, обладающий одновременно развитой поверхностью теплообмена и достаточной для российских условий транспортировки жёсткостью.

3. ХАРАКТЕРИСТИКИ ПРОДОЛЬНО-ОРЕБРЁННОЙ ТРУБЫ

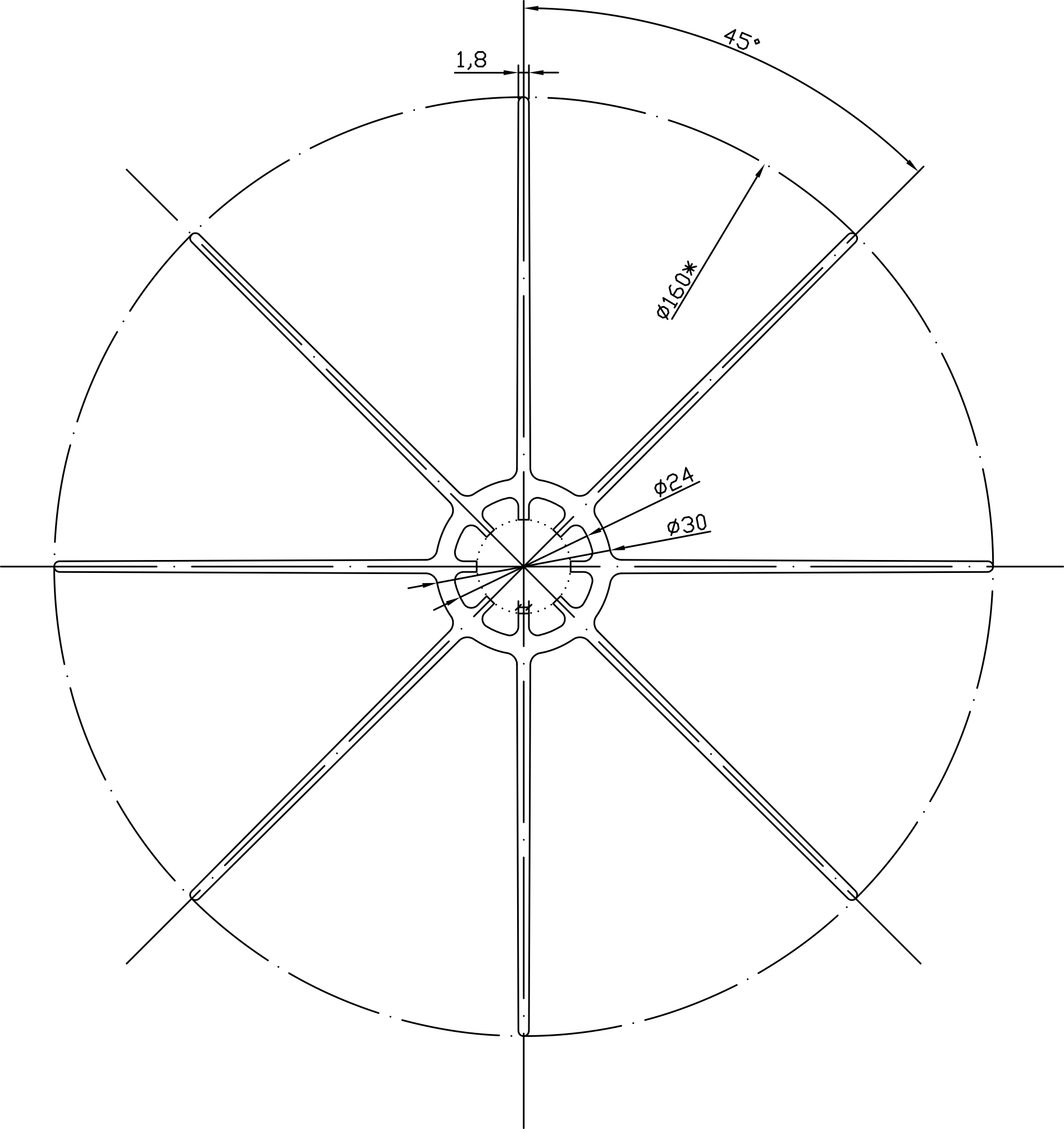

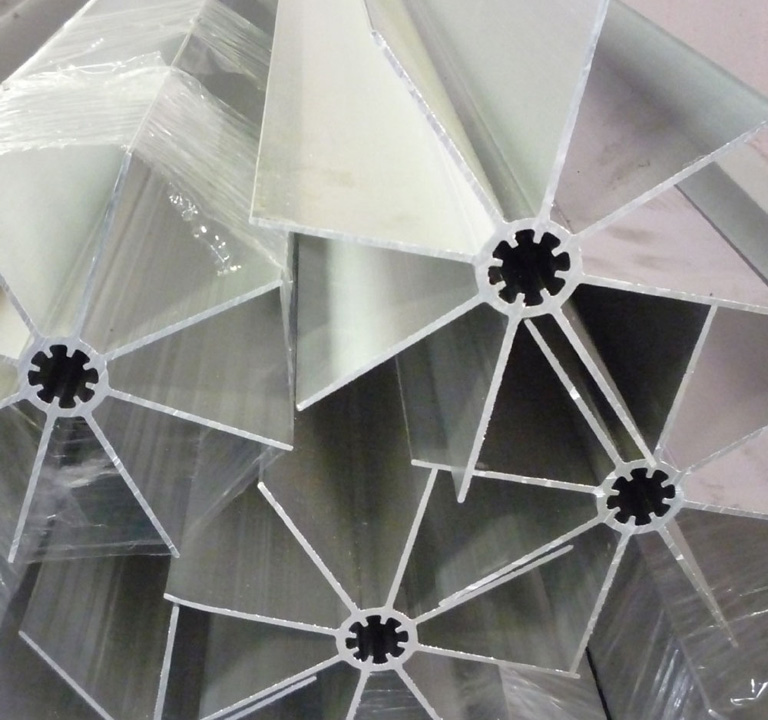

Совместно с одним из признанных лидеров в производстве алюминиевых профилей было освоено производство продольно-оребрённой трубы (рис. 5) на предприятии, оснащённом современным высокотехнологичным оборудованием ведущих европейских фирм. Импортное оборудование, использование первичного алюминия при литье цилиндрических слитков, чётко отлаженная система контроля качества продукции на всех этапах её производства позволили получать оребрённые трубы, не уступающие по качеству ведущим европейским производителям.

Рис 5. Конфигурация используемой продольно-оребренной трубы.

Профиль изготавливается в соответствии с ГОСТ 8617-81 «Профили прессованные из алюминия и алюминиевых сплавов». Первичный материал — алюминий 6060 закаливается и искусственно состаривается согласно требованиям [2].

Технология производства профиля, основанная на высокотемпературной экструзии с дальнейшей закалкой, делают его незаменимым при производстве испарителей для жидкого кислорода благодаря отсутствию на его поверхности жировых загрязнений.

Алюминиевый профиль использованной конфигурации с площадью теплообмена 1,115 м2/пог.м. обеспечивает заметное увеличение теплового потока к газифицируемой среде в сопоставимых условиях (длительность работы без отогрева и схема коллектирова-ния) по сравнению с аналогами с меньшей площадью теплообмена.

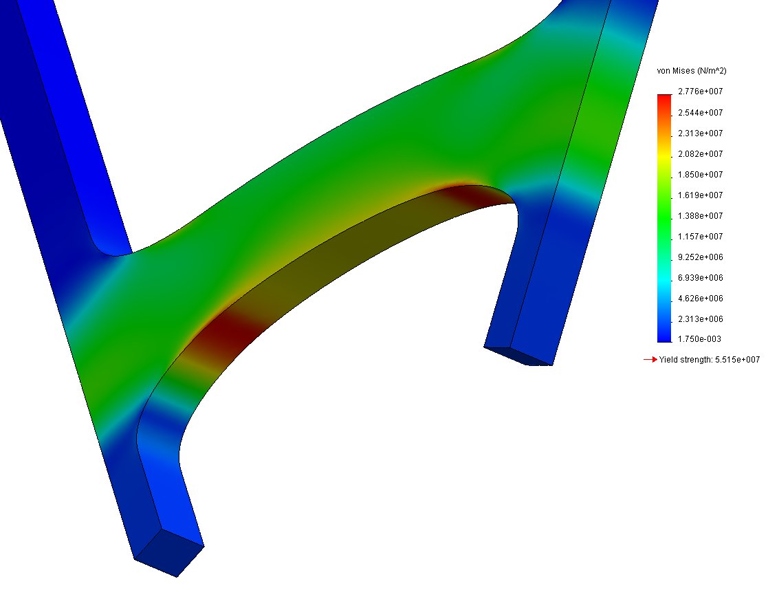

Анализ напряжённого состояния профиля, нагруженного рабочим давлением, показал, что общий уровень напряжений в трубе составляет около 1.5*107Па. Их максимальные значения оказываются локализо-ванными в очень тонкой области и не превышают 2.78*107Па (см. рис. 6)

Рис. 6. Напряженное состояние профиля, нагруженного внутренним давлением 4,0 МПа

Т.е. при давлении среды внутри трубы 4,0 МПа в материале профиля возникают напряжения не превышающие 2.78*107Па, что ниже предела текучести материала в пришовной зоне и зоне сварного шва и существенно ниже предела текучести термообработанного материала.

4. ТИПОРАЗМЕРНЫЙ РЯД ИСПАРИТЕЛЕЙ

Компанией ООО «НПО Мониторинг» разработан широкий ряд навесных и отдельно стоящих продукционных испарителей атмосферного типа прямого действия из продольно-ореберенной трубы производительностью от 20 нм3/час до 2000 нм3/час. Сборка испарителей осуществляется на производственных площадках ООО «НПО Мониторинг.

В таблице 1 приведены основные технические характеристики продукционных атмосферных испарителей производства ООО «НПО Мониторинг».

Таблица 1. Основные технические характеристики стандартных продукционных атмосферных испарителей среднего давления

| Модель | Давление, МПа | Площадь, м2 | Масса, кг | Длина, мм | Ширина, мм | Высота, мм | Производительность, нм3/час | ||||

| N2 | O2 | Ar | СПГ | CO2 | |||||||

| ИС 0020-Н | 4,0 | 6 | 35 | 745 | 305 | 3330 | 20 | 19 | 25 | 16 | 6 |

| ИС 0045-Н | 4,0 | 13 | 60 | 1110 | 305 | 3330 | 47 | 44 | 59 | 38 | 14 |

| ИС 0070-Н | 4,0 | 18 | 80 | 1570 | 305 | 3330 | 68 | 64 | 85 | 55 | 20 |

| ИС 0045-С | 4,0 | 13 | 42 | 895 | 700 | 3675 | 47 | 44 | 59 | 38 | 14 |

| ИС 0070-С | 4,0 | 20 | 95 | 895 | 700 | 3675 | 71 | 67 | 89 | 58 | 21 |

| ИС 0095-С | 4,0 | 27 | 120 | 1125 | 700 | 3675 | 95 | 90 | 119 | 77 | 29 |

| ИС 0140-С | 4,0 | 40 | 175 | 1125 | 930 | 3675 | 140 | 132 | 175 | 114 | 42 |

| ИС 0190-С | 4,0 | 54 | 205 | 1040 | 960 | 3710 | 190 | 179 | 238 | 154 | 57 |

| ИС 0230-С | 4,0 | 67 | 265 | 1190 | 1040 | 3710 | 235 | 222 | 294 | 191 | 71 |

| ИС 0280-С | 4,0 | 80 | 335 | 1420 | 1040 | 3710 | 285 | 269 | 356 | 232 | 86 |

| ИС 0350-С | 4,0 | 100 | 385 | 1530 | 1440 | 3710 | 356 | 336 | 445 | 289 | 107 |

| ИС 0430-С | 4,0 | 120 | 460 | 1530 | 1440 | 3710 | 428 | 404 | 535 | 348 | 129 |

| ИС 0570-С | 4,0 | 160 | 650 | 1985 | 1440 | 3710 | 570 | 538 | 713 | 463 | 171 |

| ИС 0860-С | 4,0 | 240 | 1000 | 1440 | 1440 | 6880 | 856 | 808 | 1070 | 696 | 257 |

| ИС 1100-С | 4,0 | 321 | 1200 | 1900 | 1440 | 6880 | 1140 | 1075 | 1425 | 927 | 343 |

| ИС 1500-С | 4,0 | 428 | 1680 | 1900 | 1900 | 6880 | 1520 | 1434 | 1900 | 1236 | 457 |

| ИС 1900-С | 4,0 | 562 | 1950 | 2360 | 1950 | 6880 | 1995 | 1882 | 2410 | 1622 | 600 |

| ИС 2100-С | 4,0 | 596 | 2260 | 2385 | 2185 | 7040 | 2115 | 1995 | 2643 | 1710 | 642 |

| ИС 2300-С | 4,0 | 662 | 2500 | 2385 | 2385 | 7040 | 2375 | 2241 | 2969 | 1931 | 714 |

* Номинальная производительность приведена при следующих условиях: температура окружающей среды – 20°C, относительная влажность – 75%, давление газифицируемой среды – 1,5 МПа, температура недорекуперации – 15°C, время непрерывной работы испарителя без отогрева – 8 часов.

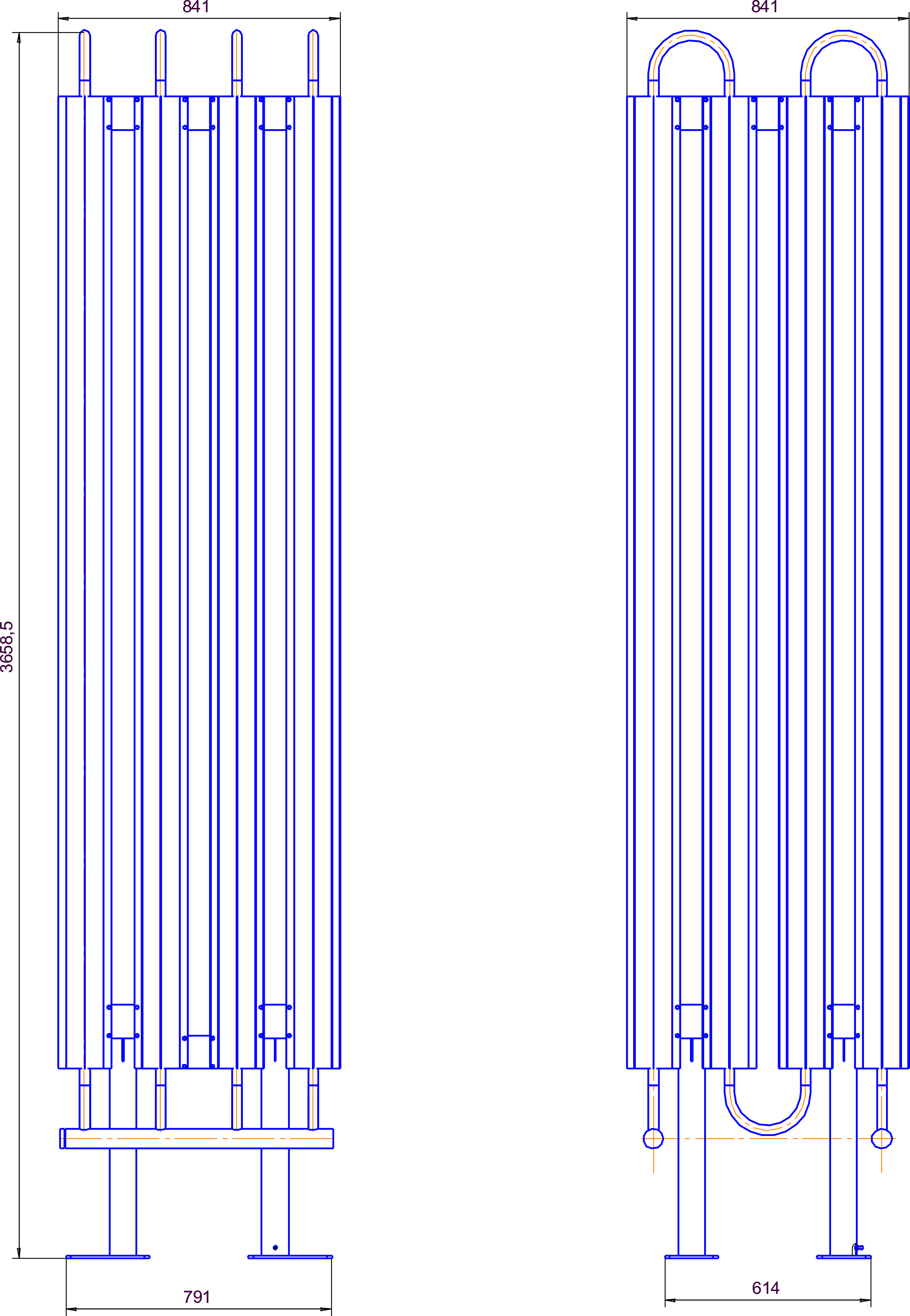

На рис. 7 приведены габаритные размеры и общий вид испарителя среднего давления ИС-0190-С.

Рис. 7. Общий вид испарителя среднего давления И-С-0190-С

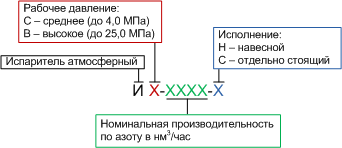

Довольно широкий ряд производимых нами испарителей, как следует из таблицы, унифицирован. Для облегчения заказа разработан алгоритм формирования кода испарителя (рис. 8). Согласно алгоритму ИС-0190-С, например, - отдельно стоящий испаритель с номинальной производительностью по азоту 190 нм3/ч.

Рис. 8. Классификация атмосферных испарителей и алгоритм формирования их кодов

По относительной производительности (производительности отнесенной к единице массы аппарата) атмосферные испарители прямой газификации ООО «НПО Мониторинг» средней и малой мощности при прочих сопоставимых условиях не уступают, а часто и превосходят многие зарубежные аналоги.

5. ЗАКЛЮЧЕНИЕ

Наличие запаса профиля на складе и отработанная технология производства позволили сократить сроки поставки атмосферных испарителей малой и средней производительности до 3 недель.

Данный тип испарителей может использоваться как для газификации продуктов разделения воздуха, так и в качестве регазификаторов сжиженного природного газа комплексов автономного газоснабжения СПГ. Огромный существующий парк холодных газификаторов типа ГХК, оснащенных испарителями панельного типа, требующих замены, также делает продукцию ООО «НПО Мониторинг» весьма востребованной на российском рынке.

ЛИТЕРАТУРА

- Разделение воздуха методом глубокого охлаждения. Т.2./ Под ред. В.И. Епифановой, Л.С. Аксельрода. 2-е изд. - М.: Машиностроение, 1973. - 472 с.

- ГОСТ СССР 8617-81. Профили прессованные из алюминия и алюминиевых сплавов.